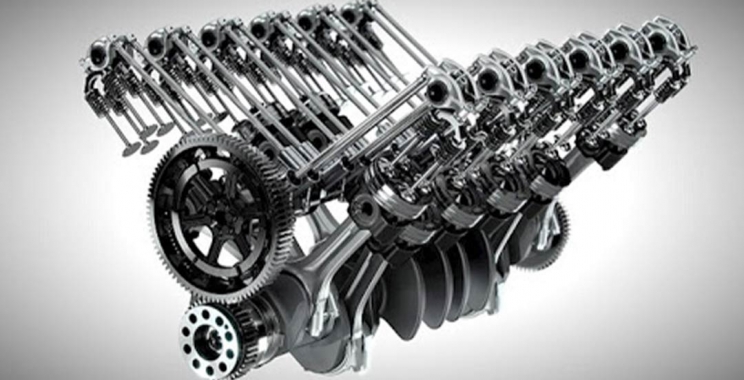

اتاقهای احتراق موتور دیزل

مراحل احتراق سوخت در موتورهای دیزل به نحوی طراحی می شود که افزایش فشار به طور ناگهانی جلوگیری شود در ضمن عملیات شیمیایی احتراق باید کامل و به سرعت پیشرفت کند به این منظور طرح های مختلفی برای اتاق احتراق موتور دیزل در نظر گرفته شده است:

- موتور دیزل با اتاق احتراق باز یا تزریق مستقیم

- موتور دیزل با اتاق احتراق تقسیم شده یا تزریق غیر مستقیم

موتور دیزل با اتاق احتراق باز

در این نوع محفظه احتراق در یک جا بوده , انقدر کوچک است که در موقع تراکم فشار نسبی زیادی همراه با درجه حرارت بالا تولید کرده , سوخت تزریق شده را به سرعت محترق می کند. در این اتاق ها هوا با چرخش زیاد که از طریق مجراهای مارپیچی و یا سوپاپ های لبه دار می گذرد وارد شده حرکت گرد بادی را به وجود می اورد موتور دیزل با اتاق احتراق باز یا تزریق مستقیم که در موتورهای سنگین و صنعتی مصرف گسترده ای دارد و کیفیت احتراق در این روش به موارد زیر بستگی دارد

- حرکت چرخشی هوا در زمان تراکم

- نحوی پاشیدن سوخت از نظر شکل , ذرات و فشار

- اختلاط سوخت , هوا و سرعت تبخیر سوخت

در موتور دیزل سوخت با تزریق مستقیم روی پیستون پاشیده می شود لذا حساسیت احتراق نسبت به نحوی پودر شدن بسیار شدید است بنابراین لازم است از سوخت پاش هایی استفاده شود که سوخت را به صورت کاملا پودری شکل تزریق می کنند به علاوه چون حرکت چرخشی هوا برای سرعت اختلاط ان با سوخت الزامی است برای انجام این کار طرح های مختلفی به کار می برند

روش مان

روش مان طرح جدیدتری در نوع اتاق احتراق باز محسوب می شود که از سال ۱۹۲۴ در کشور المان برای موتورهای کوچک که سرعت نسبتا زیادی دارند ساخته شده است این طرح با انواع دیگر تفاوت های بسیاری دارد یعنی سوخت به طور مماسی در سطح کروی پیستون پاشیده شده , بلافاصله پخش می شود در این طرح تاخیر احتراق عادی است و مصرف سوخت کم و بازده حرارتی نسبتا زیاد است سوخت به طور مماسی به سطح کروی پیستون پاشیده شده با هوای چرخشی به وسیله ی سوپاپ لبه دار به موتور هدایت شده مخلوط می گردد

موتور دیزل با اتاق احتراق تقسیم شده

موتوری است که محفظه ی احتراق ان به چند قسمت تقسیم شده است و بین هر قسمت گلوگاه محدود کننده به وجود امده است به طوری که در مرحله ی احتراق بین قسمت ها اختلاف فشار به وجود می اید در این طرح ها احتراق از محفظه ی فرعی یا قبلی شروع شده به علت کوچکی محفظه اولیه با سرعت زیاد از گلوگاه به محفظه ی اصلی در روی پیستون دمیده می شود موتور دیزل ب محفظه ی احتراق تقسیم شده در موتورهای کوچک با دور زیاد کاربرد دارد

خصوصیات این اتاقها به این صورت می باشد

- افزایش سرعت چرخشی هوا در زمان تراکم به دلیل داشتن گلوگاه بین محفظه های احتراق

- مرحله ی اول و دوم احتراق به سرعت انجام گرفته , فشار احتراق به شدت بالا می رود

- اختلاط سوخت و هوا در دو مرحله انجام می گیرد

الف احتراق مقدماتی و ناقص , سوخت چند درجه قبل از نقطه ی مرگ بالا به محفظه قبلی تزریق گردیده عمل احتراق شروع می شود به این دلیل که حجم محفظه ی قبلی کوچک است فشار به سرعت و تا حدودpsi 1000 یا ۷۰ اتمسفر بالا می رودب در اثر بالا رفتن فشار محفظه ی اولیه سوخت ناقص همراه گازها با سرعت زیاد از گلوگاه وارد محفظه ی اصلی می شود به علت سرعت زیاد هوای چرخشی عملیات شیمیایی احتراق به سرعت تحقق پذیرفته احتراق اصلی تکمیل می شود - به دلیل گرم بودن قسمتی از محفظه اولیه شروع احتراق به سرعت انجام پذیرفته تاخیر احتراق کاهش می یابد قطعات بکار برده شده معمولا از فولاد سخت و مقاوم در برابر حرارت و ضد زنگ در مقابل عناصر شیمیایی ساخته شده اند و به نحوی در سرسیلندر جا سازی می شوند که انتقال حرارت کم تری با انها انجام گیرد در نتیجه قسمت داخلی محفظه ی اولیه گرم مانده سرعت شروع احتراق افزایش می یابد در شروع کار به علت سرد بودن دیواره محفظه ی اولیه موتور روشن نمی شود که با طرح شمع گرم کن می توان این مشکل را برطرف نمود شمع گرم کن در موقع استارتر زدن برای مدت کوتاهی روشن شده موضع سرخی را در مقابل مسیر پاشیده شدن به وجود می اورد و باعث روشن شدن سریع موتور می گردد

انواع محفظه احتراق تقسیم شده یا غیر مستقیم

الف) موتور با محفظه احتراق قبلی

در زمان تراکم قسمتی از هوا از گلوگاه وارد محفظه اولیه می شود کمی قبل از پیان زمان تراکم سوخت در محفظه ی اولیه تزریق می گردد اما به علت کمی هوا تمام سوخت نمی تواند با اکسیژن مورد نیاز مخلوط شده احتراق کامل به وجود اورد بنابراین قسمتی از سوخت های اولیه که به دیواره داغ برخورد کرده اکسیژن کسب نموده , می سوزد و به علت کوچکی محفظه ی اولیه فشار ان بالا می رود در نتیجه محتویات محفظه از گلوگاه کوچک با سرعت زیاد وارد محفظه ی اصلی گردیده باعث اختلاط سریع و احتراق کامل کلیه ی ذرات سوخت می شود

معایب

۱- به علت بزرگی ساختمان محفظه ها مقدار انرژی تبادل شده زیاد است و در نتیجه بازده حرارتی کاهش یافته و مصرف سوخت بالا می رود

۲- در زمان کار به علت فشار هوا به محفظه ی اولیه از قدرت موثر کاسته می شود

۳- نسبت تراکم موتور باید خیلی بیشتر از تزریق مستقیم باشد تا فشار لازم در انتهای زمان تراکم به وجود اید

۴- در ابتدای کار به علت گرم نبودن محفظه اولیه حرارت اشتعال کافی نیست و به گرمکن نیاز است

ب) موتور با محفظه احتراق گرد بادی

محفظه ی احتراق گرد بادی برای برطرف نمودن معایب روش تزریق مستقیم و موتور با محفظه قبلی طراحی و ساخته شده است محفظه ی گردبادی ممکن است در سرسیلندر و یا در بلوکه ی سیلندر باشد این محفظه در زمان تراکم هوا در جهت مماس با محفظه کروی چرخیده با بالا امدن پیستون به سرعت چرخش ان افزایش می یابد کمی قبل از رسیدن پیستون به نقطه ی مرگ بالا سوخت در هوای متلاطم تزریق شده و به سرعت عملیات اختلاط و تبخیر تکمیل شده , اشتغال سوخت اغاز می شود تفاوت این قسمت با محفظه ی احتراق قبلی عبارت است از

۱- سرعت اشتعال بیشتر

۲- شروع تزریق دیرتر است یعنی اوانس کمتری لازم دارد

ج) موتور با محفظه ذخیره هوا

در این طرح هنگام تراکم مانند دو روش قبلی در محفظه کوچک ذخیره هوا نفوذ کرده کمی قبل از نقطه ی مرگ بالا , انژکتور سوخت را به دیواره داغ ان می پاشد بقیه عملیات مانند اتاق احتراق قبلی تکمیل می شود

د) موتور با محفظه مرکب مانند پرکینز

محفظه ی احتراق این موتور ترکیبی از دو روش گردبادی و مستقیم است قسمت سرسیلندر قابل جدا شدن می باشد و مشخصه ی مخصوص ان پاشیده شدن سوخت در دو جهت است یکی در محفظه گردبادی و دیگری روی پیستون بنابراین مزایای روش تزریق گردبادی یعنی کار ارام و اختلاط کامل و دیگری تزریق مستقیم یعنی زود روشن شدن موتور را دارا است سرعت این موتور را می توان به ۳۰۰۰RPM و یا بیشتر رساند و بیش ترین گشتاور موتور را در ۲۵۰۰ دور بر دقیقه به دست اورد از مزایای این موتور ان است که به علت سرعت زیاد می توان در موتورهای سواری از ان استفاده نمود خاصیت دیگر موتور ان است که گشتاور ان بین ۸۰۰ تا ۲۵۰۰ دور بر دقیقه نسبتا ثابت می ماند و حداکثر فشار موتور کم تر از ۳۵ اتمسفر است.

منبع : تکنولوژی موتورهای دیزل